Archiwum

Aspekty technologiczne i energetyczne zbioru zielonek do zakiszania

Paweł Krzaczek

Katedra Energetyki i Pojazdów, Uniwersytet Przyrodniczy w Lublinie

Ewa Stamirowska-Krzaczek

Instytut Nauk Rolniczych, Państwowa Wyższa Szkoła Zawodowa w Chełmie

Zagadnienia związane z technologią zbioru oraz nakładami energetycznymi w produkcji zielonek z przeznaczeniem na kiszonkę są bardzo szerokie, dlatego też, w opracowaniu ujęte zostało jedynie zużycie paliwa w przeliczeniu na 1 hektar uprawy.

Koszt zużytego paliwa jest nakładem bezpośrednio ponoszonym przez rolnika, co w znacznej mierze ułatwia ocenę wybranej technologii w produkcji kiszonek. Ponadto, zwrócono uwagę na zbiór zielonek, gdyż stanowi on ponad 50% udział w całkowitym zużyciu paliwa podczas produkcji kiszonek. Przy określaniu całkowitego nakładu energetycznego w postaci poniesionych kosztów paliwa należy dodatkowo uwzględnić uprawę roli (udział ok. 25%), nawożenie, siew oraz ochronę roślin. Jednocześnie należy podkreślić znaczenie zastosowanej technologii zbioru – zaangażowane maszyn i środków transportowych, które w największym stopniu wpływa na poziom i zróżnicowanie zużycia paliwa w przeliczeniu na 1 hektar uprawy.

Sposoby zbioru zielonek

Współcześnie mamy do czynienia ze zmechanizowanymi metodami zbioru zielonek na kiszonkę. Wyróżnić można dwa główne rodzaje zbioru – bezpośredni i pośredni (dwuetapowy).

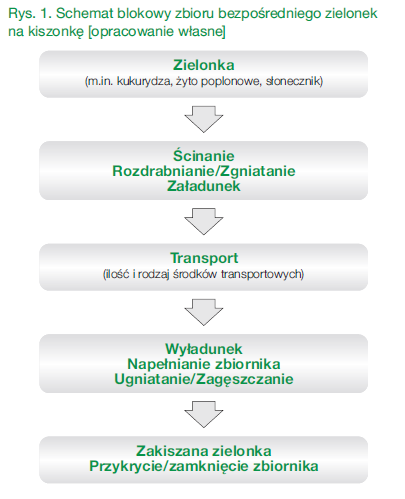

Zbiór bezpośredni

Zbiór bezpośredni, polega na koszeniu roślin z jednoczesnym ich cięciem na sieczkę (rozdrabnianiem). Do zbioru używa się różnego rodzaju sieczkarni samojezdnych i agregowanych z ciągnikami. Rozdrobniony materiał załadowuje się na różnego rodzaju środki transportowe, których najważniejszym parametrem jest objętość robocza. Na rysunku 1 przestawiono schemat blokowy jednoetapowego zbioru zielonki z przeznaczeniem na kiszonkę.

Rośliny, zbierane z wykorzystaniem technologii zbioru jednoetapowego, powinny doskonale nadawać się do zakiszania bez konieczności wykonywania dodatkowych zabiegów. Do roślin o najlepszych parametrach, przeznaczonych na zielonkę i zbieranych metodą bezpośrednią, zaliczamy kukurydzę, żyto poplonowe oraz słonecznik.

Do ścinania i rozdrabniania materiału roślinnego wykorzystywane są sieczkarnie samojezdne i agregowane z ciągnikami. Szerokość robocza tych maszyn określana jest w rzędach lub w metrach. Sieczkarnie przystosowane do koszenia rzędowego są wrażliwe na jakość siewu, nierówne odstępy w rzędach oraz nachodzenie rzędów na siebie może powodować niepotrzebne przestoje, ograniczyć wydajność zbioru, a co za tym idzie zwiększyć zużycie paliwa. Zbiór maszynami przystosowanymi do zbioru bezrzędowego jest wygodniejszy, a przez to pozwala zachować wydajność na wyższym poziomie. Ponadto, w przypadku niektórych sieczkarni (maszyny zawieszane na ciągniku) konieczne jest przygotowanie działek w celu sprawnego rozpoczęcia zbioru. Wiąże się to bardzo często z koniecznością poniesienia dużych nakładów robocizny.

Należy zwrócić uwagę, że na etapie rozdrabniania niektóre rozwiązania konstrukcyjne sieczkarni wyposażone są w urządzenia do zgniatania części roślinnych, co w istotny sposób wpływa na szybkość procesu zakiszania oraz w konsekwencji na jakość uzyskanej paszy. Ponadto, w procesie rozdrabniania często stosuje się urządzenia do aplikacji substancji wspomagających proces kiszenia, a dodatek ich na tym etapie pozwala na optymalne wymieszanie preparatu z masą roślinną, a co za tym idzie na ich lepsze wykorzystanie.

Kolejny etap procesu zbioru, czyli transport jest uzależniony od zastosowanej maszyny do rozdrabniania. Sieczkarnie umożliwiają załadunek sieczki na środki transportowe w dwóch wariantach. Pierwszy wymaga agregowania sieczkarni z przyczepą transportową. Taki sposób zbioru jest korzystny ze względu na brak przejazdu dodatkowego ciągnika po polu co zmniejsza ugniecenie gleby. Jednak czynności związane z agregowaniem ograniczają wydajność tej technologii. W czasie transportu do miejsca składowania często wykorzystywany jest tylko jeden ciągnik, co powoduje spadek jednostkowego zużycia paliwa.

Natomiast w drugim wariancie przyczepy transportowe zagregowane są z ciągnikami i poruszają się obok lub w przypadku rozpoczęcia zbioru często za sieczkarnią. Przemieszczanie się sieczkarni i środków transportowych wymaga odpowiedniej synchronizacji. Właściwe zorganizowanie współpracy tych dwóch elementów pozwala na minimalne straty masy roślinnej oraz ograniczenie czasu związanego z nawrotami. Do odbioru sieczki wymagane są przynajmniej dwa zestawy przyczep transportowych zagregowanych z odpowiedniej mocy ciągnikami. Dobór ilości i wielkości środków transportowych należy dostosować przede wszystkim do wydajności sieczkarni oraz odległość działek od miejsca składowania. Dwukrotne zwiększenie odległości powoduje zwiększenie jednostkowego zużycia paliwa o przynajmniej 20%, a przy odległościach powyżej 5 km wymagany jest dodatkowy skład transportowy. Błędy popełnione na tym etapie mogą zwiększyć jednostkowe zużycie paliwa nawet o 30%.

Obecnie stosuje się szeroki wachlarz środków transportowych, których najważniejszą cechą jest objętość robocza przestrzeni ładunkowej. Powszechnie stosowane są przyczepy transportowe o objętości od 10-11 m3 do 44 m3. Sposób rozładunku może następować przez wywrot skrzyni ładunkowej na boki lub do tyłu. Ta technika pozwala na szybkie opróżnienie skrzyni, jednak ze względów na wymiary w przyczepach o objętości powyżej 25 m3 stosuje się wyładunek przenośnikiem podłogowym, co nieco wydłuża proces wyładunku. Poza objętością przyczep istotna jest możliwość manewrowania nimi. Często nie zwraca się na to uwagi, ale przyczepy dwuosiowe ze skrętną osią utrudniają precyzyjny rozładunek materiału roślinnego w niektórych rodzajach zbiorników (np. silosach półprzejazdowych, czy zakiszanie w workach). Dużo lepiej manewruje się przyczepami tandemowymi lub trzyosiowymi.

Technologia napełnianie zbiornika i ugniatanie masy roślinnej uzależniona jest od zbiornika. W przypadku silosów i pryzm wykorzystuje się ciągnik z ładowaczem czołowym lub różnego rodzaju ładowarki. W przypadku zbiorników o dużej pojemności często konieczne jest zastosowanie pojazdu ugniatającego, zazwyczaj jest to odpowiednio dociążony ciągnik rolniczy lub ciągnik gąsienicowy. Natomiast zakiszanie w rękawach foliowych wymaga zastosowania prasy silosowej wyposażonej w spalinową jednostkę napędową lub prasy zagregowanej z ciągnikiem o mocy powyżej 100 KM. Wybór drugiego wariantu powoduje zwiększenie jednostkowego zużycia paliwa na hektar o przynajmniej 10%.

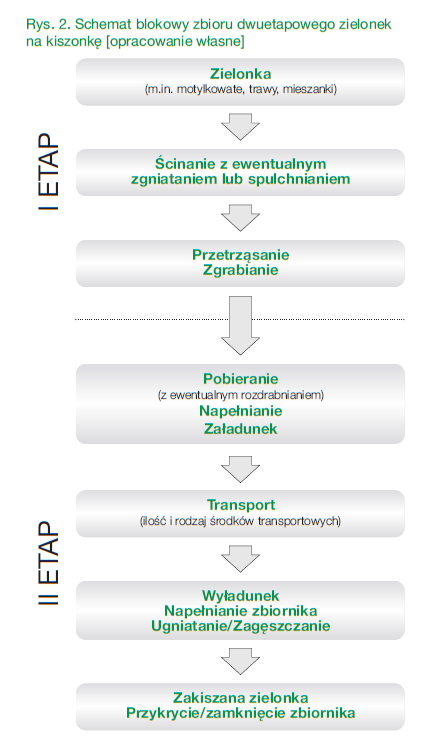

Zbiór dwuetapowy

Zbiór dwuetapowy, inaczej zwany pośrednim (Rys. 2), wymaga podsuszenia zielonki do zakiszania. W pierwszym etapie należy skosić rośliny kosiarkami rotacyjnymi lub dyskowymi z ewentualnym zgniataniem lub spulchnianiem pokosów. Następnie podsuszyć zielonkę na polu w pokosach lub wałkach do żądanej wilgotności. Po pobraniu podsuszona masa roślinna rozdrabniana jest przy użyciu sieczkarni lub przyczep z urządzeniami tnącymi lub masa poddawana jest prasowaniu.

Technologię zbioru dwuetapowego wykorzystuje się do zbioru zielonki z roślin motylkowatych (obecnie bobowatych) oraz do traw, jak również mieszanki tych roślin z roślinami bobowatymi, zarówno z upraw polowych, jak i stanowisk naturalnych.

Proces technologiczny zbioru zielonek na kiszonki obejmuje kilka wariantów i niezależnie od przyjętego wariantu zbioru w pierwszym etapie zielonki są koszone kosiarkami przyczepianymi, zawieszanymi lub samojezdnymi. Bardzo często te urządzenia wyposażone są w zgniatacze lub spulchniacze pokosów. Aby uzyskać odpowiednie podsuszenie zielonki wymagane jest przynajmniej jednokrotne jej przetrząśnięcie. Używa się do tego celu różnego rodzaju przetrząsaczy z aktywnymi zespołami roboczymi. Po przewiędnięciu skoszone rośliny są zgrabiane w wałki, aby zwiększyć wydajność zbioru, zmniejszyć ilość przejazdów oraz polepszyć jakość cięcia.

W pierwszym wariancie zielonka jest pobierana przez odpowiednio przystosowany podbieracz sieczkarni, następnie rozdrabniana i wdmuchiwana na przyczepę transportową, która może jechać obok sieczkarni lub być przyczepiona za sieczkarnią. Zebrana zielonka dostarczana jest do miejsca składowania, którym może być silos lub pryzma i podlega analogicznym zabiegom jak sieczka magazynowana w zbiorze jednoetapowym. Ponadto, zielonka może być wyładowywana na przenośnik pochyły do dmuchawy i transportowana do silosu.

Inną możliwość zbioru zielonki z pokosów lub wałków daje wykorzystanie przyczepy samozbierającej. Podczas załadunku masy roślinnej na przyczepy może być ona pocięta na sieczkę długą (12-15 cm), co umożliwia lepsze wypełnienie objętości skrzyni ładunkowej, a także ułatwia wyładunek. Wyładowywana sieczka może być składowana w silosach przejazdowych lub pryzmach. Rozdrobnienie zielonki często zwiększa się do wymaganego poziomu przy użyciu sieczkarni stacjonarnej, co jednak niesie ze sobą dodatkowe koszty energetyczne i transportowe (transport bliski). Ponadto zielonka przechowywana w zbiornikach wieżowych powinna być podsuszona do wilgotności 45-50% i rozdrobniona do długości 2-4 cm.

Współczesne rozwiązania konstrukcyjne niektórych przyczep samozaładowczych pozwalają na uzyskanie sieczki 4-5 cm lub mniejszej przy użyciu zespołu krótkiego cięcia. Tak dokładne pocięcie zielonki pozwala na jej lepsze ugniecenie i ułatwia przebieg procesu kiszenia, a co za tym idzie jakość konserwanej paszy.

Kolejną metodą zbioru zielonki, bez konieczności cięcia na sieczkę jest zbiór skoszonej masy w bele cylindryczne. Zbioru dokonuje się przy wykorzystaniu prasy zwijającej. Bele owija się w folię a następnie składuje. Do owijania stosuje się oddzielne urządzenia lub owijarki zintegrowane z prasą. Metoda takiej konserwacji gwarantuje wysoką jakość paszy i łatwość jej dozowania, jednak ze względu na duży udział użytego sprzętu jest nieco bardziej energochłonna.

Ponadto, w praktyce spotyka się także, technologie zakiszania w belach prostopadłościennych, które charakteryzują się dużym stopniem zagęszczenia, co ogranicza dostęp powietrza. Głównym problemem w tej technologii jest zabezpieczenie beli, którą należy szczelnie owinąć lub ułożyć bele w pryzmę oraz odpowiednio przykryć i obciążyć.

Analizując technologię zbioru zielonek oraz ich energochłonność, możemy wyróżnić osiem podstawowych czynników wpływających na przebieg procesu zbioru, a tym samym na poziom zużycia paliwa:

- Ukształtowanie fizjograficzne pola/plantacji;

- Warunki glebowe – siedliskowe;

- Warunki atmosferyczne krótko i długoterminowe;

- Rodzaj rośliny, stan roślin (np. wyłomy), wielkość plonu;

- Techniki zbioru, przygotowanie pola, odległość od zbiornika;

- Rodzaj i nawierzchnia wokół zbiornika oraz przestrzeni wokół zbiornika;

- Organizacja pracy i współpracy poszczególnych maszyn i agregatów;

- Stan techniczny pojazdów, maszyn i środków transportowych i ich parametry techniczne.

Przykłady energochłonności paliwowej wybranych technologii zbioru zielonki z kukurydzy:

- Zbiór kukurydzy sieczkarnią samojezdną, z załadunkiem sieczki na przyczepę 11 m3 zagregatowaną z ciągnikiem i składowanie sieczki w silosie, ciągnik z turem – przy plonie 35 t/ha, odległość do zbiornika – 2 km;

- ścinanie, rozdrabnianie i załadunek – 35 l/ha,

- transport sieczki – 17 l/ha,

- składowanie – 10 l/ha,

Razem – 62 l/ha.

- Zbiór kukurydzy sieczkarnią samojezdną, z załadunkiem sieczki na przyczepę 18 m3 zagregatowaną z ciągnikiem i składowanie sieczki w worku foliowym – przy plonie 35 t/ha, odległość do zbiornika – 2 km;

- ścinanie, rozdrabnianie i załadunek – 41 l/ha,

- transport sieczki – 17 l/ha,

- składowanie – 19 l/ha,

Razem – 77 l/ha.

- Zbiór kukurydzy sieczkarnią przyczepianą do ciągnika i załadunkiem sieczki na ciągnioną przez ten agregat przyczepę i składowanie sieczki w pryzmie ciągnik z turem – przy plonie 35 t/ha, odległość do zbiornika – 2 km;

- ścinanie, rozdrabnianie i załadunek – 37 l/ha,

- transport sieczki – 14 l/ha,

- składowanie – 17 l/ha,

Razem – 68 l/ha.

- Zbiór kukurydzy sieczkarnią samojezdną, z załadunkiem sieczki na przyczepy 24 m3 i 44 m3 zagregatowane z ciągnikiem i składowaniem sieczki w pryzmie, ładowarka do rozsuwania i ugniatania;

- ścinanie, rozdrabnianie i załadunek – 24-50 l/ha,

- transport sieczki – 14 – 22 l/ha,

- składowanie – 5-8 l/ha,

Razem – 43-80 l/ha.

Przykłady energochłonności paliwowej wybranych technologii zbioru zielonek z traw:

- I etap – koszenie kosiarką rotacyjną agregowaną z ciągnikiem, przetrząsaczo-zgrabiarka,

II etap – zbiór roślin rozdrobnionych przyczepą samozbierającą, transport i składowanie sieczki w silosie, ciągnik z ładowaczem do rozgarniania i ugniatania:

- koszenie, przetrząsanie i zgrabianie – 16 l/ha,

- zbiór i transport – 11 l/ha,

- składowanie – 10 l/ha,

Razem – 37 l/ha.

- I etap – koszenie kosiarką rotacyjna agregowaną z ciągnikiem, przetrząsaczo-zgrabiarka;

II etap – zbiór roślin rozdrobnionych przyczepą samozbierającą, transport i składowanie sieczki na pryzmie, ciągnik z ładowaczem do rozgarniania i ugniatania:

- koszenie, przetrząsanie i zgrabianie – 17 l/ha,

- zbiór i transport – 11 l/ha,

- składowanie – 11 l/ha,

Razem – 39 l/ha.

- I etap – koszenie kosiarką rotacyjną agregowaną z ciągnikiem, przetrząsaczo-zgrabiarka;

II etap – zbiór nierozdrobnionych roślin prasą zwijającą stałokomorową, transport bel przyczepą uniwersalną z załadunkiem ładowaczem czołowym zagregowanym z ciągnikiem, owijanie bel w pobliżu miejsca składowania, ciągnik z chwytakiem do transportu bliskiego:

- koszenie, przetrząsanie i zgrabianie – 16 l/ha,

- zbiór – 9 l/ha,

- transport – 11 l/ha,

- składowanie – 9 l/ha,

Razem – 45 l/ha.

- I etap – koszenie kosiarką rotacyjną agregowaną z ciągnikiem, przetrząsaczo-zgrabiarka;

II etap – zbiór nierozdrobnionych roślin prasą zwijającą stałokomorową, transport z załadunkiem i wyładunkiem bel wózkiem samowyładowczym, owijanie bel w pobliżu miejsca składowania, ciągnik z chwytakiem do transportu bliskiego:

- koszenie, przetrząsanie i zgrabianie – 16 l/ha,

- zbiór – 7 l/ha,

- transport – 5 l/ha,

- składowanie – 12 l/ha,

Razem – 40 l/ha.